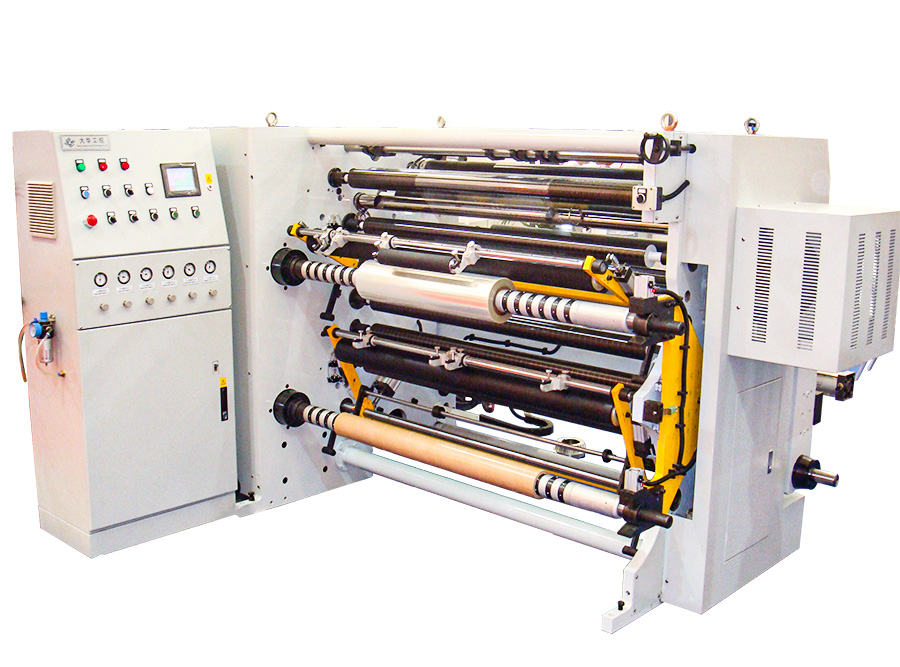

현대식 슬리터 리와인더는 첨단 기술, 지능형 설계 및 효율적인 프로세스의 조합을 통해 정밀도를 유지하고 재료 낭비를 최소화하면서 고속 작업을 처리합니다. 이러한 균형을 달성하는 방법은 다음과 같습니다.

고급 장력 제어 시스템

동적 장력 제어: 최신 기계는 센서와 피드백 시스템을 사용하여 슬리팅 및 되감기 중에 장력을 지속적으로 모니터링하고 조정합니다. 이렇게 하면 소재가 늘어나거나 주름이 지거나 늘어지는 현상이 방지됩니다.

구역 장력 조정: 기계는 재료 폭에 따라 장력을 다르게 관리할 수 있으므로 다양한 재료 특성을 균일하게 처리할 수 있습니다.

고정밀 절단 메커니즘

블레이드 기술: 고품질 면도기, 전단 또는 분쇄 절단 블레이드는 내구성과 날카로움을 위해 설계되어 고속에서도 깨끗하고 정확한 절단을 보장합니다.

자동 블레이드 위치 지정: 자동 블레이드 정렬로 오류와 설정 시간이 최소화되어 정밀도가 향상됩니다.

지능형 자재 취급

웹 가이딩 시스템: 이 시스템은 광학 센서나 카메라를 사용하여 재료의 위치를 추적하고 실시간으로 정렬을 자동으로 수정하여 가장자리 불규칙성을 방지합니다.

슬릿 가장자리 제거 시스템: 통합된 흡입 또는 가장자리 다듬기 시스템은 과도한 재료를 효율적으로 제거하여 낭비를 줄입니다.

자동화 및 디지털 제어

프로그래밍 가능 논리 컨트롤러(PLC): 정교한 소프트웨어를 통해 작업자는 재료 폭, 장력 및 속도를 미리 설정하여 각 특정 재료에 대한 프로세스를 최적화할 수 있습니다.

작업자 친화적인 인터페이스: 터치스크린 제어를 통해 정밀한 조정 및 모니터링이 가능하여 일관된 품질이 보장됩니다.

균일성을 갖춘 고속 되감기

다중 되감기 기술: 기계는 중앙 감기, 표면 감기 또는 조합을 제공하여 고속에서 단단하고 일관된 롤 형성을 보장합니다.

코어 위치 정확도: 자동화된 코어 정렬로 롤 결함이 최소화됩니다.

재료 낭비 최소화

레이저 스캐닝: 고급 기계는 레이저 또는 광학 시스템을 사용하여 절단 전에 재료 결함을 감지하므로 손상된 부분을 정확하게 제거할 수 있습니다.

최적화 알고리즘: 기계는 재료 롤의 가장 효율적인 사용을 계산하여 필요한 치수를 달성하는 동시에 스크랩을 줄입니다.

장력 동기화: 과도한 장력이나 느슨함을 방지함으로써 기계는 폐기물로 이어질 수 있는 재료 손상을 방지합니다.

기계 및 구조 혁신

진동 감쇠: 현대식 슬리터 리와인더 고속 작동 중에 정확도에 영향을 미칠 수 있는 진동을 최소화하도록 설계되었습니다.

고강도 구성요소: 알루미늄이나 복합재와 같은 내구성이 뛰어나고 가벼운 소재는 구조적 무결성을 유지하면서 관성과 마모를 줄입니다.

IoT와 스마트 기능의 통합

실시간 모니터링: IoT 지원 센서는 장력, 속도, 정렬 및 재료 상태에 대한 실시간 데이터를 제공하여 사전 조정이 가능합니다.

예측 유지 관리: 기계 학습 알고리즘은 성능 데이터를 분석하여 잠재적인 오류를 예측하고 가동 중지 시간과 낭비를 줄입니다.

에너지 효율적인 시스템

회생 제동: 일부 기계는 에너지를 재활용하는 회생 시스템을 사용하여 전력 소비와 운영 비용을 줄입니다.

효율적인 모터 시스템: 서보 및 AC 모터는 에너지 낭비를 최소화하면서 부드럽고 반응성이 뛰어난 성능을 보장합니다.